Dział rozwoju BMW nie próżnuje. Niedawno zaprezentowano tani i lekki wahacz wykonany z karbonu, a teraz widzimy ramę wraz z wahaczem, które wykonano z pyłu metalowego w technologii druku 3D. Wow!

Włókna węglowe – karbon

Pamiętacie Ducati 1299 Superleggera? Tam wszystko było z karbonu oraz innych, nietypowych materiałów, a motocykl był szokująco lekki i szokująco drogi. Podobna historia dotyczyła BMW HP4 Race, który również miał prawie wszystko stworzone z karbonu. Prawie, bo wahacz był stalowy.

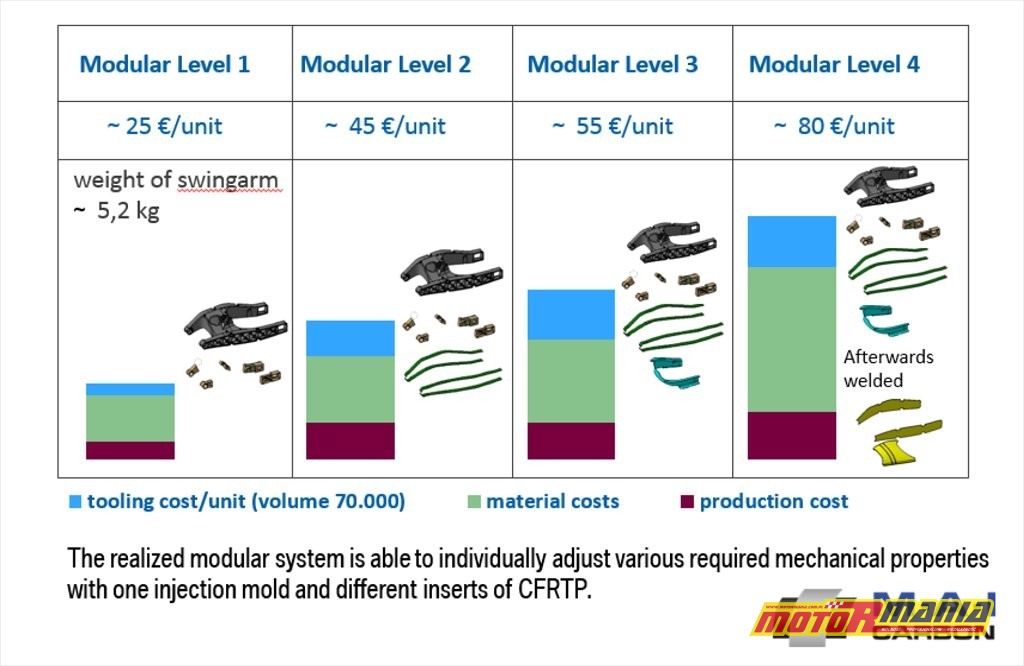

Całkiem niedawno BMW zaprezentowało tylny wahacz do małego, taniego G310R wykonany właśnie z karbonu. Był to pokaz możliwości, Niemcy udowodnili, że „da się”. Tym bardziej, że koszt wyprodukowania gołego wahacza to zaledwie ok. 25 euro za sztukę. Taki wahacz waży ok 5,2 kg. Po dodaniu wszystkich elementów dodatkowych, jak ślizgi do łańcucha, osłony itp, koszt finalnego podzespołu to ok 80 euro. Za swój nowy wahacz BMW zgarnęło nawet nagrodę.

Póki co jednak nie ma co liczyć na to, że karbonowe wahacze trafią do motocykli produkcyjnych. Rok temu, przy premierze BMW HP4 Race,  szef rozwoju BMW Motorrad, Karl-Viktor Schaller, powiedział:

szef rozwoju BMW Motorrad, Karl-Viktor Schaller, powiedział:

„Masowa produkcja oznacza około 200 motocykli na dzień, co teoretycznie jest do osiągnięcia poprzez dodanie wielu linii produkcyjnych dla karbonowych podzespołów. Jednak to byłaby ogromna inwestycja, dlatego dla motocykli wielkoseryjnych nie przewidujemy karbonu w najbliższej przyszłości. Ale zawsze można stworzyć edycję sportową lub edycję limitowaną, która z łatwością może otrzymać kilka karbonowych rozwiązań – jednak w produkcji ograniczonej do kilku tysięcy na rok.”

Na pocieszenie możemy dodać, że BMW traktuje karbon poważnie i już używa go w produkcji seryjnej. Cała rama nadwozia w elektrycznym samochodzie BMW i3 wykonana jest właśnie z karbonu.

Technologia 3D

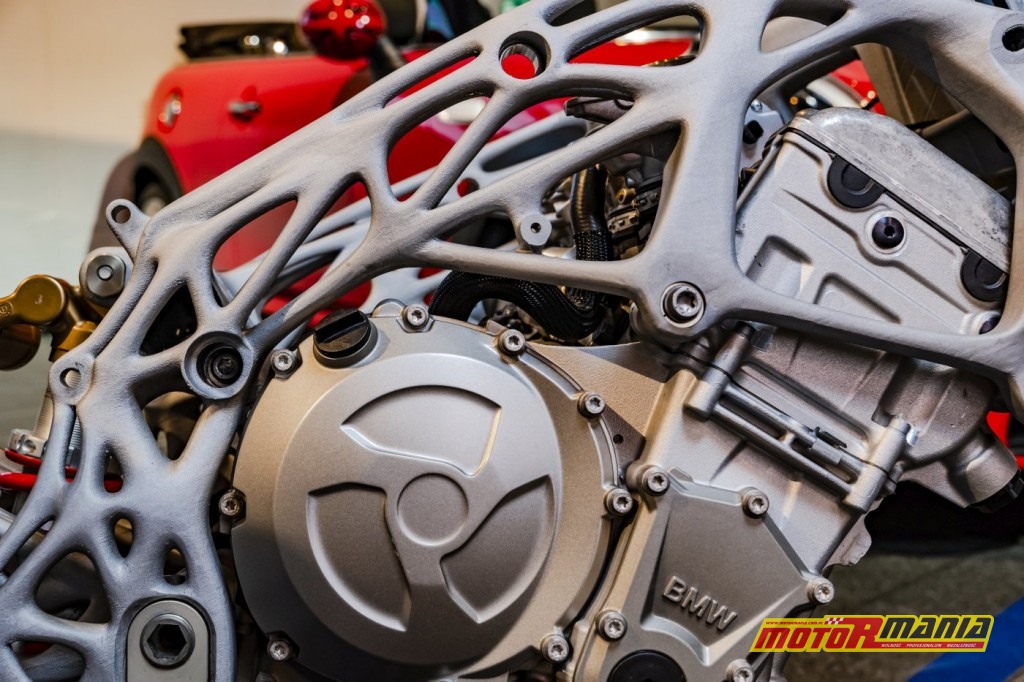

W pierwszej połowie kwietnia odbyła się wystawa Digital Day 2018 zorganizowana przez Grupę BMW. Niemcy zaprezentowali tam wiele swoich nowych technologii, które mają zmienić naszą codzienność – w zdecydowanej większości były to przeróżne systemy elektroniczne przeznaczone do samochodów. Jednak znalazło się tam coś jeszcze. Rama do BMW S1000RR wyprodukowana w technologii drukowania 3D!

Niestety nie wiemy o ramie zbyt wiele poza tym, że wygląda jak rekwizyt wyciągnięty z filmu science-fiction. W obszernym, 14-stronicowym podsumowaniu wystawy Digital Day, BMW ani słowem nie wspomniało o ramie, a technologii wytwarzania przyrostowego (drukowanie 3D) poświęcono kilka akapitów.

Nie jesteśmy więc pewni, jakie zalety ma druk 3D w przypadku ramy motocyklowej. Wiemy za to, że ramę wydrukowano w technologii Selektywnego Spiekania Laserowego (SLM, wikipedia), jako materiału używając pyłu metalowego. Jeżeli przyjrzycie się zdjęciom, zauważycie, że wykończenie jest raczej dalekie od perfekcyjnego.

BMW ma zamiar eksplorować technologię druku 3D. W „Centrum Badań i Rozwoju Grupy BMW” w Monachium powstał własnie nowy oddział pod tytułem „Centrum Wytwarzania Przyrostowego”. Ma tam powstawać rocznie około 140 000 różnych prototypowych podzespołów, co pomoże w rozwoju przeróżnych gałęzi przemysłu motoryzacyjnego. Jedną z głównych zalet ma być możliwość produkowania części zarówno z plastiku jak i z metalu, w czasie zaledwie kilku dni od stworzenia pierwszego projektu.

Pierwsze części wydrukowane w 3D pojawiły się w BMW w 2010 roku – były to koła napędowe pompy wody w samochodach wyścigowych DTM. Aktualnie części 3D znajdują się w seryjnie produkowanych Rollce-Royce’ach, w katalogu personalizowanych dodatków do samochodów Mini, a także w konstrukcji otwieranego dachu w BMW i8 Roadster.

Wyobrażacie sobie w pełni sprawny, seryjny motocykl wydrukowany w technologii 3D?