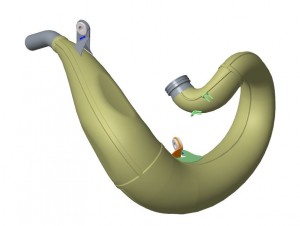

Przy tworzeniu kolektora do 250 SX 2T, KTM użył technologii projektowania i drukowania 3D. Cały proces jest 2 razy szybszy oraz 10-krotnie dokładniejszy, niż miało to miejsce w przeszłości.

Technologia druku 3D szturmem wdziera się w coraz to nowe gałęzie przemysłu. Nie inaczej jest w przypadku motocykli, a o kilku ciekawych zastosowaniach pisaliśmy na naszych stronach:

– Model motocykla z drukarki 3D w skali 1:1,

– Daytona 675 z niesamowitymi owiewkami wydrukowanymi w 3D,

– Motocyklista drukuje sobie lusterka w 3D,

– Specjalna owiewka z GS Trophy.

Jednym z najciekawszych przykładów użycia druku 3D w ostatnim czasie była rama motocykla wraz z wahaczem wydrukowane w dziale R&D fabryki BMW. Niedługo później przyszła konkretna odpowiedź od KTMa.

Pomarańczowi opowiadają, jak przyspieszają rozwój swoich motocykli, właśnie dzięki technologii druku 3D. Idealnym przykładem jest nowa seria crossówek SX na 2019 roku. Jedną z kluczowych innowacji dwusuwowego modelu KTM 250 SX jest użycie drukarki 3D przy wprowadzeniu nowego kolektora wydechowego.

Szef działu Engine Offroad & Motocross R&D, Michael Viertlmayr, opowiada jak KTM sprawił, że kolektor wydechowy zajmuje mniej miejsca i zapewnia większy prześwit. Używając przy okazji swojego doświadczenia z MotoGP, KTM zastosował owalne sekcje pośrednie, aby osiągnąć zamierzone osiągi. Oczywiście teoria to jedna rzecz, a trzymanie w rękach gotowego produktu i testowanie go na motocyklu to już coś innego…

„Mamy opracowany cały cykl wprowadzania innowacji” – mówi Viertlmayr. „Wszystko zaczyna się od podstawowego pomysłu, a w tym przypadku, była to idea stworzenia wydechu mniejszego i bardziej kompaktowego. Wiedzieliśmy o owalnych sekcjach pośrednich i chcieliśmy zawinąć rurę jeszcze bliżej ramy. Z projektem 3D weszliśmy do fazy symulacji-i-kalkulacji, a my jesteśmy jedną z niewielu firm na świecie, która jest w stanie obliczyć skomplikowaną termodynamikę silnika 2-suwowego, co jest dużo trudniejsze, niż w 4-suwie.

Jeżeli jesteśmy zadowolenie z wyniku fazy kalkulacji, tworzymy pierwszy prototyp. Jeżeli to nas nie zadowala, idziemy w kolejną pętlę z działem projektowania. Jeżeli wyniki kalkulacji są obiecujące, drukujemy segmenty, spawamy je ze sobą i mamy działający prototyp kolektora wydechowego ready to race!

Wtedy możemy wejść na hamownię i tor testowy z naszymi zawodnikami testowymi, aby zebrać dane oraz ich opinię. Jeżeli jesteśmy zadowoleni z projektu, wchodzimy w drugi etap prototypu. Jeżeli nie, wracamy do fazy kalkulacji.

W drugim etapie prototypu zbliżamy się już do fazy produkcyjnej. Mamy takie same spawy oraz układ skorup – są one już zrobione z takiego materiału, który zostanie użyty w produkcyjnym motocyklu. Wydech dalej spawany jest ręcznie, a nie przez robota jak w wersji produkcyjnej. Wykonujemy testy referencyjne oraz wytrzymałościowe dla spawów. Jeżeli wyniki są dobre, możemy wypuścić narzędzia produkcyjne i po 6 miesiącach mamy pierwsze produkcyjne kolektory w rękach.

Wydechy produkcyjne znowu przechodzą testy referencyjne i muszą popracować dokładnie tak, jak pierwszy prototyp. Przeprowadzamy rozszerzone testy wytrzymałościowe, aby upewnić się co do jakości.

Wszystko razem zajmuje jakieś 18 miesięcy od podstawowego pomysłu do ukończonego produktu. Ten proces jest 2 razy krótszy oraz 10-krotnie dokładniejszy, niż miało to miejsce w przeszłości. To dla nas duży skok do przodu – narzędzia do symulacji i kalkulacji w połączeniu z szybkim tworzeniem prototypów oszczędza nam wiele czasu i wysiłku.”

Technologia druku 3D powoli zyskiwała na zaufaniu i popularności od początku lat 1980, kiedy to rozwijały się surowe materiały i technologia tworzenia, a możliwości projektowania CAD zapewniały coraz większą dokładność. Ta metodologia stała się tak dobra i efektywna, że teraz ma zastosowanie w przemyśle samochodowym, w tworzeniu broni, a także przy narzędziach lekarskich.

Mimo wszystko wciąż wydaje się nierealne, aby druk 3D mógł być wykonany z metali i materiałów na tyle wytrzymałych, aby można było ich użyć w motocyklach, a szczególnie w modelach SX. Mimo wszystko druk 3D jest wysoce szanowany w KTMie. Dział R&D posiada cztery drukarki: trzy dla elementów plastikowych oraz jedną dla metalowych.

“Liczba części wychodzących z działu R&D rośnie z roku na rok” – naciska Viertlmayr. „Zaczęło się od kilku sztuk z kiepskiej jakości plastiku, ale materiały drastycznie poprawiły swoją jakość. Nie tylko możemy wydrukować części z wysokiej jakości plastiku, ale  także części aluminiowe, jak na przykład głowicę, co jest całkiem cool. Możemy drukować z różnej jakości stali oraz możemy skonstruować prototypy części intensywnie eksploatowanych, jak np. popychacze zaworowe.

także części aluminiowe, jak na przykład głowicę, co jest całkiem cool. Możemy drukować z różnej jakości stali oraz możemy skonstruować prototypy części intensywnie eksploatowanych, jak np. popychacze zaworowe.

Zalety są oczywiste. Jest to dla nas ogromna oszczędność czasu w fazie rozwoju. Zajmuje nam mniej niż tydzień, aby wydrukować segmenty prototypu wydechu i tylko na tym zyskujemy 2-3 miesiące. Naprawdę ułatwia nam to życie. Wydrukowane części są w pełni operacyjne. To nie tylko design i kształt – można z nimi pójść na hamownię czy tor, a to jest oszałamiające. Ogromny krok naprzód.”

Odliczanie już się zaczęło. Któregoś dnia w fabryce KTMa pojawi się motocykl, który w całości zrodzi się z komputera i drukarki. To będzie nowy rozdział w przemyśle motocyklowym, który zdominuje hale w Mattighofen.