Jak wydrukować motocykl? (no, może nie cały…)

autor: Grzegorz Saj

Jestem wielkim entuzjastą wytwarzania przyrostowego, czyli po naszemu: Druku 3D. Sposobów na wydrukowanie jakiegoś przedmiotu jest całkiem sporo. Podobnie jak materiałów, z których można drukować, zaczynając od żywych komórek (np. ludzkiej skóry), poprzez różnego rodzaju tworzywa sztuczne, metale (w tym aluminium czy tytan), na ceramice i betonie kończąc. Ale nie miejsce tu na wykład na temat druku 3D. No, chyba że ma to coś wspólnego z motocyklami…

I jak się okazuje, ma – co widzieliście na portalu MotoRmanii w tekście o Daytonie 675, w której fabryczne owiewki zastąpiono customowymi zamiennikami, w całości wydrukowanymi na maszynach firmy Zortrax. Jeżeli choć trochę interesujecie się drukiem 3D, słyszeliście tę nazwę. To nasza, Polska firma, która swego czasu tak namieszała na światowej scenie drukarek 3D, że możemy być z niej dumni. Tym bardziej, że do promocji możliwości swoich najnowszych maszyn wybrała właśnie owiewki motocyklowe.

O ile w przypadku Zortraxa jest to jedynie pokaz możliwości, o tyle we Włoszech powstają motocykle (elektryczne) Energica, w których owiewki są standardowo drukowane. Ta sama firma drukowała też elementy nadwozia wyczynowych motocykli klasy 250. Jak dobrze poszukać, znajdzie się podobnych przykładów całkiem sporo. Jednak wszystkie one mają jedną, wspólną wadę – koszt plasujący zastosowanie tych technologii daleko poza zasięgiem przeciętnego Europejczyka, nie wspominając o niezbyt bogatym przecież, polskim motocykliście. Ale, czy na pewno?

Niektórzy z Was mogą pamiętać mój artykuł o Scramblerynce, czyli małym scramblerze, którego zbudowałem na bazie poczciwej, rometowej motorynki. Otóż w tym różowym jeździdełku pojawiły się dwa detale, które powstały poprzez wydrukowanie ich. Chodzi o korek wlewu paliwa, oraz zaślepkę osi widelca.

Niektórzy z Was mogą pamiętać mój artykuł o Scramblerynce, czyli małym scramblerze, którego zbudowałem na bazie poczciwej, rometowej motorynki. Otóż w tym różowym jeździdełku pojawiły się dwa detale, które powstały poprzez wydrukowanie ich. Chodzi o korek wlewu paliwa, oraz zaślepkę osi widelca.

Jednak nie był to mój pierwszy kontakt z drukowaniem części do motocykla. Zaczęło się znacznie wcześniej – od pobocza, które zaliczył mój stary Gixer, chwilę wcześniej zrzucając mnie z siodła. Za sprawą dziecinnego błędu poważnie poharatałem swojego „youngtimera”, co do którego miałem ambitne plany utrzymania go w stanie tyleż nienagannym,  co możliwie oryginalnym. Może by się udało, gdybym nie śmigał w listopadowym deszczu? Tak czy inaczej, Dziadek Gix oberwał, a jedną z konsekwencji było skasowanie oryginalnych lusterek, z których została mi dosłownie garść plastikowych szczątków. Kiedy przebolałem już własną głupotę i postanowiłem odbudować maszynę, okazało się, że ani oryginalnych, ani nawet nieoryginalnych lusterek, które wyglądałyby chociaż w przybliżeniu jak autentyki nie ma… Cóż, wiek maszyny robi swoje.

co możliwie oryginalnym. Może by się udało, gdybym nie śmigał w listopadowym deszczu? Tak czy inaczej, Dziadek Gix oberwał, a jedną z konsekwencji było skasowanie oryginalnych lusterek, z których została mi dosłownie garść plastikowych szczątków. Kiedy przebolałem już własną głupotę i postanowiłem odbudować maszynę, okazało się, że ani oryginalnych, ani nawet nieoryginalnych lusterek, które wyglądałyby chociaż w przybliżeniu jak autentyki nie ma… Cóż, wiek maszyny robi swoje.

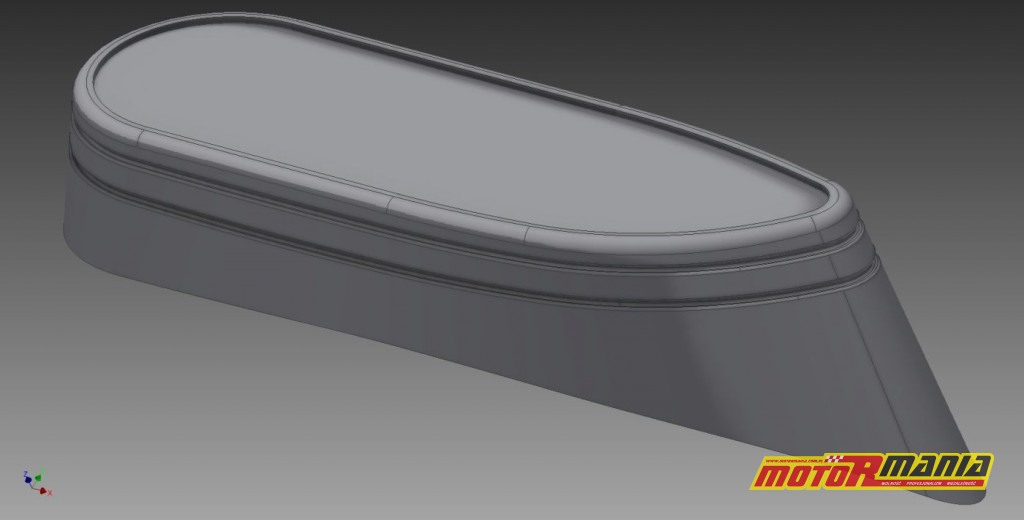

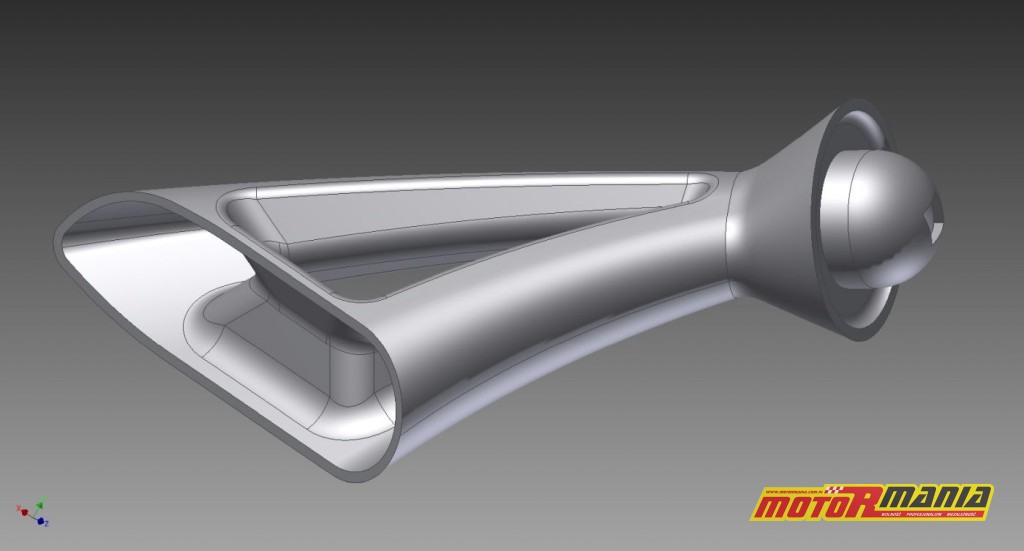

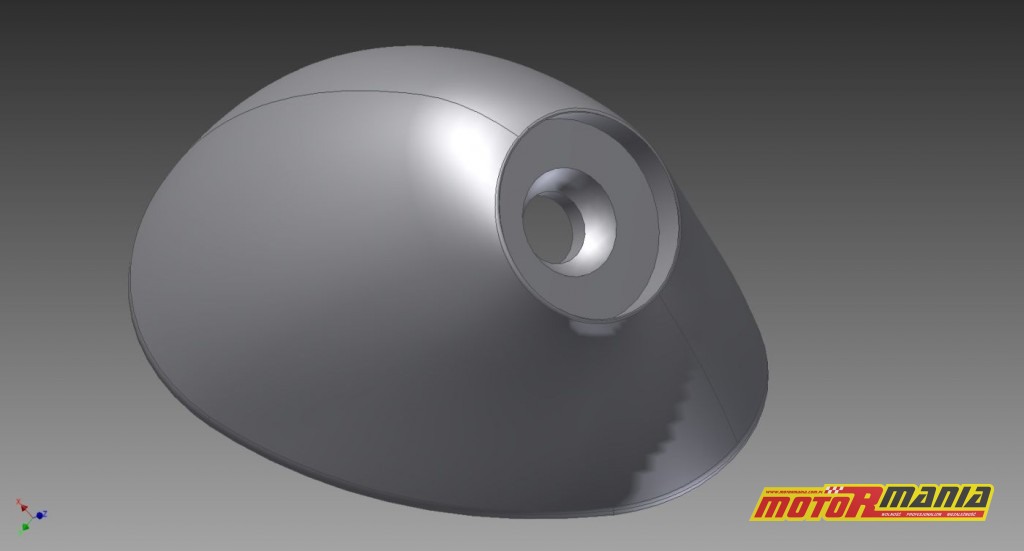

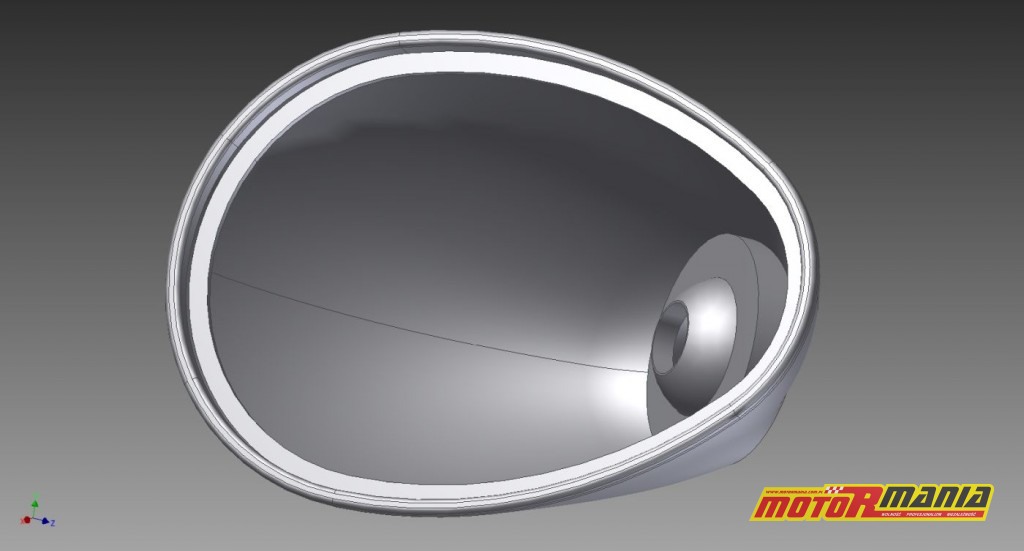

I właśnie wtedy wpadłem na pomysł, żeby potrzebne elementy wydrukować. Na początek musiałem narysować trójwymiarowe modele detali, z których miałem składać lusterka. Na szczęście szczątków tych oryginalnych pozbierałem na tyle dużo, żeby mieć na czym się wzorować, a dostęp do odpowiedniego oprogramowania i umiejętności jego obsługi miałem z powodów zawodowych.

Ze względów finansowych zamówiłem wydruki o możliwie najcieńszych ściankach i najniższej jakości powierzchni zakładając, że i tak będę je wzmacniał i lakierował.

Było to moje pierwsze praktyczne podejście do druku 3D i kiedy rozpakowywałem przesyłkę z detalami, czułem się jakby akurat była Gwiazdka. Kiedy już się nazachwycałem, każdy z detali należało nieco obrobić, wzmocnić żywicą, czy wyszlifować i polakierować.

Wreszcie po drobnych pracach ślusarskich uzyskałem zestaw elementów potrzebnych do skompletowania lusterek, które miały udawać oryginały.

Pozostało złożenie w całość i wklejenie szkieł, a następnie całość „projektu” zwieńczyło zainstalowanie ich na odbudowanym Dziadku Gixie.

Od tamtej pory minęło już trochę czasu i choć Dziadek Gix przechodzi właśnie kolejną reanimację, to drukowane lusterka wciąż spełniają swoją rolę. Ja natomiast zacząłem wykorzystywać druk 3D znacznie częściej, zarówno na potrzeby moich zainteresowań, jak i zawodowo. Zwłaszcza, że ceny usługowego drukowania wyraźnie spadły.

No właśnie, ceny. Kompletu owiewek sobie nie wydrukuję ani ja, ani zdecydowana większość pośród Was. To wciąż droga technologia. Ale w przypadku takich na przykład lusterek, sprawa ma się już znacznie przystępniej. Od czasu akcji z lusterkami do Gixa przetestowałem wiele firm, aż trafiłem na wrocławski oddział belgijskiej firmy Materialise. Wedle kalkulatora z ich strony (onsite.materialise.com), na której każdy dysponujący modelami 3D tego, co chce wydrukować, sam może sprawdzić sobie koszt wydruku, komplet detali do złożenia moich lusterek to 826 złotych netto.

Cóż, okazyjne ceny to wciąż jeszcze nie są, ale jak na odtworzenie czegoś, co już nie występuje „w naturze”, jest to moim zdaniem do zaakceptowania. Zaznaczę jeszcze, że modele zmodyfikowałem tak, aby nie wymagały już wzmacniania, a jedynie wklejenia detali metalowych. Zawsze jednak można by zaoszczędzić przynajmniej połowę ceny, decydując się na cienkie ścianki i wzmacnianie wydruku żywicami.